Tecnica F1: a cosa serve il nastro sugli scarichi?

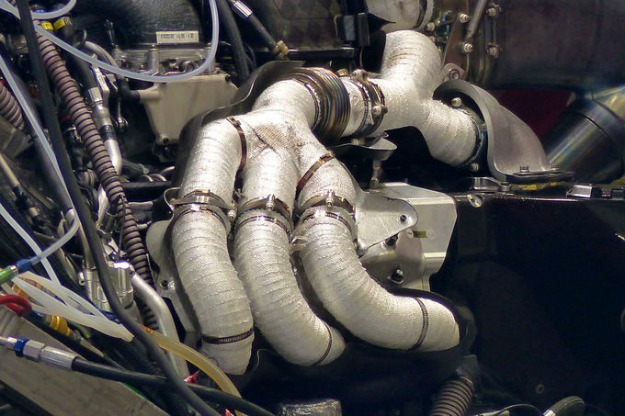

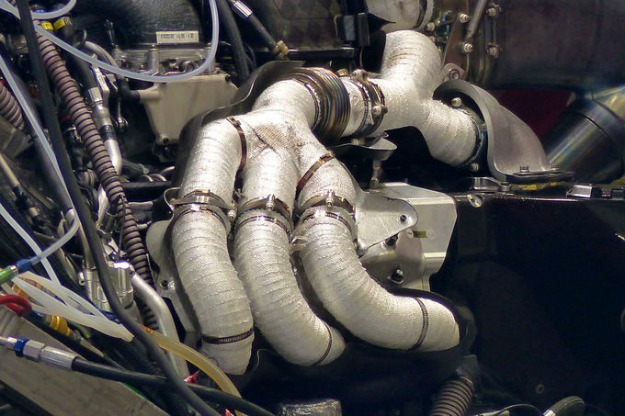

Abbiamo visto tante squadre ricoprire gli scarichi dei nuovi turbo V6 con del nastro speciale. Vi spieghiamo a cosa serve e come è fatto il nastro per gli scarichi.

Le nuove Power Unit sono senza dubbio le “prime donne” – dal punto di vista tecnico – del Campionato di Formula 1 2014. Quest’anno, infatti, l’attenzione degli esperti di tecnica e degli appassionati si è concentrata maggiormente sulle particolarità dei nuovi propulsori più che sull’aerodinamica ed anche noi di BlogF1.it abbiamo dedicato numerosi approfondimenti per conoscere meglio la nuova tecnologia.

In quest’analisi torniamo a parlare degli scarichi. Questi non sono certo determinanti come nelle ultime stagioni caratterizzate dei famosi “diffusori soffiati”, ma comunque indiscussi protagonisti nelle performance delle monoposto di F1, soprattutto in considerazione del ritorno dei motori turbo.

Gli scarichi, per dirla molto banalmente, hanno la funzione primordiale di espellere i gas di scarico prodotti dalla combustione avvenuta all’interno del cilindro, oltre che, nel caso dei motori turbo, veicolarli all’interno della turbina prima di espellerli definitivamente. Tuttavia, la loro sezione e la lunghezza influenzano le performance del propulsore, ripercuotendosi su vari parametri del propulsore, tra cui ovviamente consumi e potenza. Proprio per questo motivo, i motoristi dedicano moltissimo tempo alla progettazione dei terminali di scarico, cercando di individuare la configurazione che permetta di tirare fuori il massimo dai motori.

Tuttavia, quando le misure ed i materiali non bastano, si possono utilizzare altri trucchetti per ottenere le massime potenze dai propulsori. Uno di questi ha trovato ampia applicazione quest’anno: la copertura degli scarichi con nastro speciale. Nulla di fantascentifico o esclusivo per le vetture di Formula 1: parliamo di nastro in fibra (il più delle volte fibra di vetro ma anche, Kevlar, Nomex, aramidico, titanio ecc…) spesso trattato con altri prodotti (per lo più silicone o pietra lavica polverizzata) che, a seconda della combinazione di materiali utilizzata, garantisce elevatissime proprietà termiche al prodotto.

Tuttavia, quando le misure ed i materiali non bastano, si possono utilizzare altri trucchetti per ottenere le massime potenze dai propulsori. Uno di questi ha trovato ampia applicazione quest’anno: la copertura degli scarichi con nastro speciale. Nulla di fantascentifico o esclusivo per le vetture di Formula 1: parliamo di nastro in fibra (il più delle volte fibra di vetro ma anche, Kevlar, Nomex, aramidico, titanio ecc…) spesso trattato con altri prodotti (per lo più silicone o pietra lavica polverizzata) che, a seconda della combinazione di materiali utilizzata, garantisce elevatissime proprietà termiche al prodotto.

Quelli più sofisticati (trama in titanio spruzzata di pietra lavica) resistono fino a circa 1500° C continui, sono immuni alle abrasioni o ai prodotti chimici e riducono anche le possibili rotture causate da vibrazioni o alte temperature.

Le applicazioni del nastro sono moltissime e spesso lo si trova avvolto agli scarichi delle motociclette semplicemente per evitare a conducente e passeggero il contatto con i metalli roventi; non a caso la sua reperibilità sul mercato è davvero semplicissima (dai ferramenta ai ricambisti auto e moto in rotoli di varie dimensioni, lunghezze e prezzi). Tuttavia, oltre ad evitare scottature ai centauri, l’applicazione del nastro termico produce benefici piuttosto rilevanti nel motorsport. Nastrando gli scarichi, infatti, si evita la dispersione di calore verso l’esterno ed i gas che transitano nei condotti conservano più a lungo una temperatura alta.

Nel caso dei normali condotti di scarico privi di isolamento, una volta che i gas vengono espulsi dal cilindro, tendono a raffreddarsi lungo i condotti; la diminuzione di temperatura si ripercuote sulla densità dei gas di scarico, facendola aumentare, con una conseguente diminuzione di velocità ed energia degli stessi (circostanza che si ripercuote negativamente su un motore turbocompresso, con la turbina “affamata” di gas potenti…).

Diversamente, ricoprendo i condotti di scarico con il nastro, i gas mantengono una temperatura più elevata lungo gli stessi, circostanza che si traduce in una densità minore dei gas caldi (oltre che a minor pressione), con la conseguenza che i flussi caldi viaggeranno più velocemente e con più energia. Ciò produce ovvi benefici per le prestazioni dei motori turbo, nei quali i gas di scarico svolgono il ruolo di protagonisti nella sovralimentazione: la turbina riceve un quantitativo decisamente maggiore di energia e le prestazioni del motore migliorano, sia nei consumi che nella potenza.

Un altro beneficio, poi, risiede nella diminuzione di temperatura all’interno del cofano motore; isolando l’enorme calore prodotto dai condotti di scarico (che diventano incandescenti nelle fasi di utilizzo), si riducono le esigenze di raffreddamento interno. Di conseguenza, è possibile utilizzare sfoghi di dimensioni ridotte e cofani più aderenti e filanti, con immaginabili benefici in termini di performance aerodinamiche, oltre che riguardo al miglior funzionamento delle varie componenti della Power Unit, che possono lavorare a temperature relativamente più fresche (soprattutto quelle elettroniche).

Un altro beneficio, poi, risiede nella diminuzione di temperatura all’interno del cofano motore; isolando l’enorme calore prodotto dai condotti di scarico (che diventano incandescenti nelle fasi di utilizzo), si riducono le esigenze di raffreddamento interno. Di conseguenza, è possibile utilizzare sfoghi di dimensioni ridotte e cofani più aderenti e filanti, con immaginabili benefici in termini di performance aerodinamiche, oltre che riguardo al miglior funzionamento delle varie componenti della Power Unit, che possono lavorare a temperature relativamente più fresche (soprattutto quelle elettroniche).

Per contro, l’innalzamento delle temperature dei condotti e dei gas di scarico può creare altre criticità; l’applicazione dello strato isolante, infatti, richiede una verifica sulla tenuta termica e meccanica della girante della turbina per le temperature superiori a cui, dopo l’isolamento degli scarichi, diviene soggetta. La medesima verifica risulta necessaria anche per i condotti di scarico stessi, in quanto dopo essere stati isolati termicamente, non possono espellere parte del calore dei gas di scarico verso l’esterno e rischiano una “failure” per raggiunti limiti termo-meccanici.